当竞争模式升级,且自主创新成为企业的自发行动时,某种程度上可以说,其行业便开始了一个 “破蛹化蝶”式的新的历史发展阶段。

中国机械通用零部件行业正是如此。

在 “三基”产业被提到前所未有的战略高度时,这一产业也迎来了一个崭新的发展时期:结构转变正在加速,转型升级初见成效,聚集效应日益明显,资源配置日趋优化等。

即便去年环境复杂,该行业也依旧取得了总产值和进出口均创历史新高的可喜成就。

总产值破3000亿元大关

提及行业的发展,中国机械通用零部件工业协会常务副理事长兼秘书长王长明用了 “欣喜”二字。

他告诉中国工业报记者说,经过近几年国内外市场竞争的考验,金融危机的教训,以及企业自身运营发展的实践, “机械通用零部件企业已摒弃了在市场经济初级阶段的低层次产品生产方式和低质、低价的竞争模式。”

在 “十二五”的开局之年,很多企业已加速了发展方式的转变,产品转型升级也初见成效。 “坚持 ‘由大向强’的转型发展理念已成为全行业企业的共识和行动。”王长明表示,2011年通用零部件行业经济增长的速度与质量、结构和效益的关系不断趋于改善。

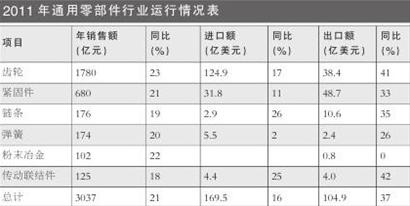

据通用零部件协会透露,2011年该行业工业总产值突破3000亿元大关,达到3037亿元,同比增长了21%。其中,齿轮、紧固件的产值分别达到1780亿元、680亿元,同比增长了22.7%和21%;链条、弹簧、粉末冶金和传动联结件也都保持了19%左右的增长 (见图)。

同时,该行业的进出口总体运行良好,均实现了创历史的最高值——进出口总额达到了274.4亿美元,同比增长了23%。其中,进口额为169.5亿美元,同比增长16%;出口额突破100亿美元大关,达到104.9亿美元,同比增长37%。行业进出口总体仍为贸易逆差,差值为64亿美元,但逆差值同比下降8%。

据悉,紧固件的出口额为48.7亿美元,同比增长33%,并占机械通用零部件行业出口总值的46%;齿轮的出口额为38.4亿美元,同比增长41%,占行业出口总值的36%;链条出口额为10.6亿美元,增长率为35%。3个分行业合计出口量占据行业总出口额的93%。

转型升级成自发行动

而除了有上述硬邦邦、显而易见的数据支撑外,机械通用零部件行业的变化还有很多。其中最为突出的是该行业在装备制造业中地位和作用的有效提升。

在国家第一份关于基础件的文件《机械基础件产业振兴实施方案》发布后, 《机械基础件 基础制造工艺和基础材料产业 “十二五”发展规划》又于2011年问世。此外,还有《当前优先发展的高技术产业化重点领域指南》、 《产业关键共性技术发展指南》等一系列文件,也不乏对该产业的支持。

这种来自政府的重视肯定以及多次专门发布的一系列政策支持,使机械通用零部件的发展在国家层面上有了明确的战略定位。可以说,基础零部件发展的重大机遇已经到来。

另外,自主创新、转型升级已被广大的行业企业认可并成为自发行动。尤其是在2011年,打造 “出新品、做精品、创品牌、争一流”的企业,已成为行业企业发展战略部署的首要工作。

据介绍,业内大型企业纷纷充实其研发中心、技术中心,并加大资金投入,针对现代装备制造业和战略性新兴产业所急需的高端产品进行研究开发。如杭州东华链条集团针对高档汽车自动变速箱所用高精度、高可靠性链条加大研发,已成功为一汽等汽车主机厂配套,其研发的航空专用链条也获得成功;而杰牌控股将驱动、传动、电控优化整合,致力于向用户提供整体解决方案等。

而中小企业则扬长避短,走“专、精、特”之路,开发适销对路的产品,在细分市场中占有重要位置。如宁波思进机械有限公司与上海大学合作开发研制的环保型多工位高速冷镦机为紧固件行业提供了新一代专机,获得国家中小企业创新基金资助;而乐清联轴器厂 “特大型万向联轴器”的成功制造,解决了我国风电领域大规格万向联轴器的瓶颈等。

“2011年会员企业申报协会 ‘自主创新优秀新产品’的积极性空前高涨,有65家单位的107项产品获奖。”王长明强调说,如果说 “十一五”期间行业取得了 “规模大”的业绩,那么, “十二五”的第一年,行业在 “由大向强”转型升级的发展方向上则迈出了关键性的一步,推动了行业进入转型升级新的发展时期,为行业实现由 “制造”向 “创造”的发展奠定了良好的基础。

与此同时,企业的品牌建设也卓有成效。以东华链条集团为代表的一批骨干企业把企业的品牌建设,毫无例外地列入企业发展战略规划中,并依据企业具体情况采取了不同的运作方法。如在企业内部生产管理上,实施 “TPS”管理、推行 “精益生产”模式;在资本运作方面,有针对性地收购国外企业、控股国外企业或与国外企业合资建厂;在营销网络方面,加速在国内外建立产品营销服务站点等。 “DONGHUA”商标已在80多个国家或地区完成注册,并以其高品质的产品和完善的服务,成为在国际链条产业中非常著名的品牌。

聚集效应日益明显

产业集聚区集聚效应也日益明显。2011年,紧固件、齿轮、链条行业在集聚区建设和企业协作发展方面成效显著。

集聚区在发展高端产品、着力打造品牌形象的同时,还注重发展现代制造服务业,推动集聚区的良性发展。如紧固件已形成了宁波、海盐、温州、冀南等地的产业集聚区,其产量可以占到紧固件总产量的70%以上。

链传动产业主要集中于江浙两省。含盖诸暨、嵊州等地在内的杭州是链条企业最为集聚的地区,两大龙头企业均在该区,其合计产值可占链条行业总产值的30%。而江苏的苏州、无锡、常州、泰州,其链条产业合计产值可占行业总值的20%。

齿轮的集聚区以重庆为主。该地培育了一批以齿轮为重要零部件的配套企业发展,从而形成了国内齿轮企业最为集中的区域。据悉,当地齿轮集聚区在技术、品种、加工能力等方面已处于国内先进水平,并基本满足该地区装备主机发展的配套需求。

与此同时,该行业企业兼并重组、技术改造和战略转移加快,逐步实现了资源的优化配置。

如东华链条集团继收购东风农机、兴化齿轮、德国KOBO,控股日本EK后,又在兴化征地建厂,瞄准高端链条产品再上规模;而恒久链条集团继在江西、安徽收购链条企业后,继续扩大规模,在绩溪又新建数万平方米厂房,购置先进设备,在非标异型链上再上台阶;还有上海集优集团收购上海高强度螺栓公司和紧固件研究所,深圳航空标准件公司收购上海卓越发展汽配,瑞安标准件公司收购重庆两个厂转型生产汽摩配件;浙江温州、宁波一批零部件企业向江西、冀南转移等。

“近年来,这种兼并重组、战略转移的例子不胜枚举,已经形成了一种趋势,使得零部件行业的产业集中度稳步提高,资源优化配置日益明显。”王长明表示。

他介绍说,依据基础零部件行业的不同情况,企业以提高自动化、智能化、集成化、绿色制造为目标加速了技术改造。不少企业结合自身产品的结构调整,在新厂区的建设中,提升了产品制造工艺、设备和节能减排的技术水平,为提高产品的技术含量和性能水平打下了坚实的基础。

如钱江弹簧北京公司在定位高端汽车零部件的指导思想下,坚持从设备到工艺高起点定位,按照 “低碳工业”和 “节能减排”要求,引进德国采用国际领先技术的中频加热和具有热效率高、晶粒细、无脱碳优点的先进热卷悬架弹簧设备;东睦新材料集团借助资本市场实力,推进自主创新平台建设,加强企业技术改造。其中投资数亿元,实施了针对汽车、摩托车粉末冶金零件的生产线技术改造和环保、节能型压缩机粉末冶金零件生产能力的技术改造项目。

“还有浙江乍浦实业股份有限公司瞄准紧固件高端产品方向,新建了以国外先进冷镦机等生产设备为主的高品质产品生产装备,显著的优化了企业产品布局和结构。”王长明介绍说。(本报记者 李瞧 解巍)