发酵工业是一种以高科技为特征的新型工业,是生物产业中生物制造领域的重点支持方向之一。2010年10月10日,国务院发布 《国务院关于加快培育和发展战略性新兴产业的决定》,将生物、新能源等七大产业列入战略性新兴产业,其中指出生物产业发展的重点方向是生物制造、生物农业等。而生物制造是利用生物细胞或酶的生物催化功能进行大规模物质加工与转化的先进生产方式,是基于现代生物技术发展的高技术产业,涉及发酵、医药、精细、纺织、食品等多个工业领域,是解决我国目前面临的资源短缺与环境污染等问题的重要途径。

发酵工业是以含淀粉 (或糖类)的农副产品为原料,利用现代生物技术对农产品进行深加工、生产高附加值产品的产业,主要包括氨基酸、有机酸、淀粉糖、酶制剂、酵母、多元醇以及功能发酵制品等。 “十一五”期间,发酵工业呈现快速发展势头,成为国民经济发展中增长最快、最具活力的产业之一。随着科技创新和技术进步、科技推广应用和产业化步伐的加快,发酵工业产品产量和质量稳步提高,节能减排取得初步成效,自主创新能力进一步提高,行业知名度及形象也进一步提升。

产量不断提高 结构调整取得新进展

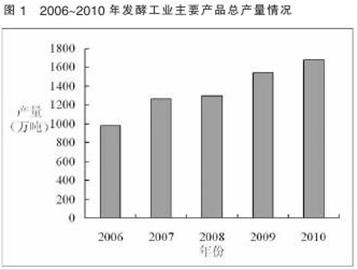

2006~2010年,我国发酵工业主要产品的总产量保持稳定增长,平均年增长率为15.3%,显示出强大的活力,2010年发酵工业产品总产量达1683万吨,同比增长9.3%;工业总产值达1850亿元,同比增长15.6%,其中柠檬酸、酶制剂、淀粉糖、酵母、赖氨酸增幅均超过14%(详见图1和表1)。

自主创新能力增强 技术和装备水平快速提高

发酵行业属于技术密集型产业,企业越来越重视技术开发和科研投入的持续增长。据调查,发酵行业企业研发投入约占销售收入4.5%,最高可达10%以上,获得专利成果数量逐年递增,行业技术水平、技术装备、产品质量大幅提高。

目前,发酵行业已经建立四个国家级工程研究中心,先后认定了六个行业专项技术研究中心,并与高等院校科研院所联合建立了两个行业技术研究中心。中国发酵工业协会还创建了发酵行业技术创新服务平台,专家资源库、技术需求库和项目成果库,并组建氨基酸技术服务中心、酶制剂产业技术创新战略联盟等,推动发酵行业的科技进步。

为贯彻落实 《国家中长期科学和技术发展规划纲要(2006~2020年)》 和 《促进生物产业加快发展的若干政策》,有效提高科技成果向生产力转化的成功率,加速产业创新,2010年,协会分别在天津、山东组建了国家级生物产业中试及产业化示范基地、国家级生物技术孵化和产业化服务基地,加速行业科技创新与成果转化。

出口稳定增长 国际竞争力大幅提升

我国发酵行业的出口量在 “十一五”期间持续增长,国际竞争力显著提高。2006~2010年,发酵工业主要产品出口呈现稳定增长的态势,主要产品出口总量年均增长率为19.1%,出口总额年均增长率为20.7%。2010年,我国发酵行业主要产品出口总量约为250万吨,出口总额约25亿美元(详见表7)。

企业规模扩大 产业集中呈现集群化发展

“十一五”时期,我国发酵行业企业布局发生变化,已从中小企业为主体转变为大企业、大集团为主导的格局。随着企业生产经营水平和市场信用的提高,发酵行业已经形成了一批跨地区、跨行业且具有较强竞争力的优势企业,甚至出现了拥有玉米综合加工能力亚洲第一、世界第三的大企业。

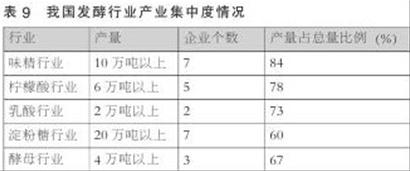

发酵工业是资金和技术密集型产业,资源综合利用高、产业链长、环保设施好、具有高附加值产品的企业在市场中占有优势,经过多年的市场竞争和行业协会的有效引导,行业的产业结构得到有效调整,企业的竞争力增强,产业的集中度大大提高 (详见表9)。

此外,受原料供应、环境保护和生产成本等因素影响,发酵工业的产业布局由沿海港口等经济发达地区向原料产地转移的趋势明显。山东、东北三省、内蒙古、河北、河南和安徽等8个玉米产区,深加工消耗玉米量占全国总量的80%以上,味精、柠檬酸、赖氨酸、淀粉糖 (醇)行业主要分布在这些地区;同时以山东禹城——功能糖城、山东潍坊昌乐县——柠檬酸特色区域为代表的产业集群正兴起,成为新增长点。目前,我国酵母行业主要分布在湖北、广东、广西、安徽等地;酶制剂行业主要分布在江苏、湖南、湖北、山东等地;宁夏、甘肃等西北地区也有发酵行业企业的分布。

标准有序规范 质量安全水平不断上升

“十一五”时期,发酵行业的企业管理体系建设已走上了科学、高效、健康的发展轨道,先进的管理理念和方法得到广泛应用。行业中大中型企业均通过了ISO9000系列认证,有不少企业通过了ISO14000和HACCP、GMP认证,还有部分企业通过了OHSAS18001、IP、kosher及HALAL认证,建立了严格产品质量管理体系,规范了企业生产条件和生产经营行为,有力保证了食品安全可靠。一系列以食品安全为重点的发酵产品标准体系建设有序开展,产品质量整体上已接近国际先进水平,产品安全和抽检合格率水平大大提高。同时,行业标准化建设工作得到完善。 “十一五”期间,发酵行业企业约近百家单位参与了国家相关标准的制修订,涉及标准50多项。

发展循环经济 节能减排初见成效

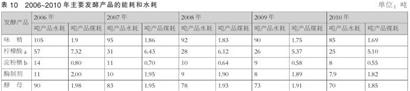

在国家产业政策引导下,发酵工业企业越发认识到发展循环经济和节能减排的必要性,努力提高原料转化率和副产品综合利用率,加大治理生产过程中产生的废水、废渣和废气并回收利用。2006~2010年,我国发酵行业主要发酵产品节能减排效果初显,主要产品的能耗和水耗明显减少 (见表10),其中味精行业吨产品水耗平均每年降低4%,能耗下降2.2%;柠檬酸行业吨产品的水耗平均每年降低11.2%,能耗下降6.1%;淀粉糖行业吨产品的水耗平均每年降低8.6%,能耗下降6.3%;酶制剂行业吨产品的水耗平均每年降低5.6%,能耗下降1.8%;酵母行业吨产品的水耗平均每年降低4.4%,能耗下降1.3%。

各行业还根据自身特点采取节能减排措施,例如在味精行业,将废母液通过综合利用,生产出副产品饲料蛋白粉、固体硫酸铵和液体蛋白,实现废母液的零排放,同时改革相关生产工艺,提高味精总收率,节约生产用水。在酵母行业,对排放源头实行清污分流,降低水处理运行成本;此外,柠檬酸行业认真落实 “92号”公告,连续多年的环保核查,使得行业环保处理技术和设施水平大幅提高,推动了行业与环境健康协调发展。(中国发酵工业协会)